“国防用高强高导铜合金构件的制造与固态焊接新技术”研究进展

发布时间:2018-04-19 浏览次数:

高强高导铜合金材料与构件在我国国防安全、重大工程和经济建设中具有重要战略地位。全电推进战舰、载人航天与探月工程等新一代国防装备用铜合金构件需要兼顾高强、高导、高焊接强度、抗应力松弛等综合性能。

实验室在国家科技支撑计划、国防基础研究、军品配套等项目支持下,通过强化相体系设计、尺寸和分布有效控制等系列基础理论研究、高性能焊接等关键技术开发,解决了国防用高强高导铜合金材料及其构件焊接制造难题。

主要研究进展如下:

1、提出了高强高导可焊、抗应力松弛铜铬系合金的控制强化技术

(1)揭示了铜-铬-X合金的相变特征,探明了Zr元素在合金中的存在形式及其对纳米Cr主强化相形核和长大的影响规律,提出了Cu-Cr系合金多尺度、多维度设计与制造的理论框架。

(2)开发了Cu-Cr系合金成分精确化、组织均匀化控制熔铸技术,提出了多场耦合气-固协同体保护潜液浇铸成套装备技术,实现了大规格高Cr含量铸坯成分组织均匀化控制。

(3)发明了Cu-Cr系合金带材轧制-时效复合加工技术,通过预析出的超微纳米粒子调控固溶元素的浓度及分布,冷变形调控位错组态的均匀分布,实现了主强化相Cr相的纳米级细小弥散分布和充分析出,协同提高强度和导电率。

2、开发了高强高导铜合金大厚度构件的高性能搅拌摩擦焊方法与技术

(1)揭示了水雾冷却工艺对大厚度高强高导铜合金搅拌摩擦焊的作用机理,发现焊接过程中通过精确匹配水雾的水气比、喷射速度与喷射角度,能有效控制形成大梯度、外高内低的搅拌摩擦焊接温度场,为制定焊接工艺提供重要依据。

(2)揭示了高强高导铜合金搅拌摩擦焊焊缝组织演变与性能的作用机理,发现焊接高温和剧烈的搅拌作用使焊缝粗大的母材组织发生了完全动态再结晶,变成细小的等轴晶,解释了焊缝性能明显高于TIG等常规熔焊的原因。

(3)提出了高强高导铜合金搅拌摩擦焊焊后热处理工艺与技术,发现焊后热处理可使焊缝区域组织回熔的纳米强化相发生时效析出而大幅提升焊缝性能,从而满足重大装备对大型构件的性能要求。

3、提出了舰用大型电机转子的高强高导铜合金搅拌摩擦焊接制造技术

高速发电机转子是我国新型舰用发电机的关键部件,针对传统焊接技术难以实现其高强度、低电阻率和大焊深连接难题,提出了舰用高速发电机转子搅拌摩擦焊技术。

(1)提出了高强高导铜合金电机转子搅拌摩擦焊焊头的设计与加工技术,设计了具有高强度搅拌与高能效热转换能力,且具有较高扫掠体积比的焊头形线,确保了焊缝组织致密无空洞。

(2)提出了同时满足电机转子制造工艺、导流能力、高速运转工况强度寿命和搅拌摩擦焊接工艺要求的接头优化设计和焊接工艺路线,显著提高了焊缝合格率。

(3)提出了高强高导铜合金电机转子的焊缝无损检测以及缺陷补焊关键技术,探明了高强高导铜合金转子搅拌摩擦焊焊缝缺陷的形态和产生规律,制定了转子焊缝超声波探伤检验规范,建立了对焊接缺陷进行可靠补焊的配套技术。

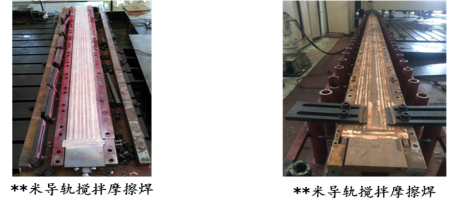

4、突破了磁轨炮用超长水冷轨道的高强异种铜合金搅拌摩擦焊接技术

磁轨炮是利用电磁发射技术的先进装备,采用高强镍铬硅铜/铬锆铜异种合金对接焊而成的超长铜轨道的高性能焊接是其关键。因对接焊两边金属材料强度和特性不同,产热、散热以及组织流动性不一致,对焊头材料及焊接工艺等提出了更高要求。

(1)提出了异种合金的搅拌摩擦焊焊头设计与温度场控制技术,解决了异种铜合金流变特性不同、焊接高温导致焊缝材料强化相回熔、弱化性能等问题,实现了超长距离超长时间高强异种铜合金的稳定无缺陷焊接。

(2)提出了异种合金的搅拌摩擦焊结构设计与焊接工艺优化方法,解决了超长焊缝导致的盖板与水冷槽间的位移累积偏差,通过控制焊接压深减薄量,保证了薄壁水槽的高压密封性。

(3)提出了异种合金的焊缝无损检测以及缺陷补焊关键技术,发明了表面着色探伤与泵压测试相结合确定缺陷位置的方法及补焊工艺,实现了铜合金轨道的无缺陷焊接制造。

5.工业应用与实施效果

(1)国际首次实现高强高导铜合金舰用大型电机转子的大焊深、低电阻率、高强度搅拌摩擦焊接,转子导条连接电阻降低到常规焊1/10。

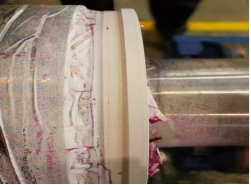

高强高导铜合金发电机转子搅拌摩擦焊焊接过程 高强高导铜合金发电机转子

焊缝表面着色探伤 转子搅拌摩擦焊成品

(2)成功焊接了超长高强镍铬硅铜与铬锆铜合金水冷轨道,水密实验达到7.5MPa(设计要求5.0MPa),为我国磁轨炮研发提供了关键焊接技术支持。

研究成果:项目授权发明专利26件,出版专著1部,发表论文45篇,获国家科技进步二等奖1项,省部级科技进步二等奖2项。采用搅拌摩擦焊接制造的铜合金电机转子已在某新型军舰上装机使用,为我国新一代高性能舰用电机提供了关键焊接技术与工艺平台支撑。