“万吨级重型制造装备的高品质运行控制理论与技术”研究进展

发布时间:2018-04-19 浏览次数:

万吨级重型制造装备支撑航空航天、国防等装备发展,在重大战略工程与国防建设中发挥不可替代的作用,是国家关键制造能力和国力的一个重要表征。

重型制造装备需要承载数万吨级巨大载荷,由超大流量多缸驱动,其超大惯量运动、复杂耦合与强非线性对高精度运行控制与安全提出了严峻挑战。

实验室项目组系统研究了多台国宝级重型装备的运行与控制。提出了重型装备的极低速稳定运行控制方法,实现了0.005mm/s的极低速稳定运行;提出了制造过程的变速率控制方法与混合同步平衡技术;建立了锻造过程“工艺-装备”一体化模型,实现了大型构件成形过程的高精度控制。

为800MN、300MN模锻压机与125MN挤压机的高精度运行与大规格高性能产品制造、保障国宝级装备安全运行提供了关键理论与技术。具体研究进展包括以下几个方面:

1.提出了重型装备的极低速运动的稳定控制方法与驱动技术

针对超大惯量装备极低速运行时极易出现爬行或速度抖动等问题,建立了装备低速非线性动力学模型,确定了稳定运行条件,提出了鲁棒自适应控制方法,实现了重型装备极低速稳定运行。

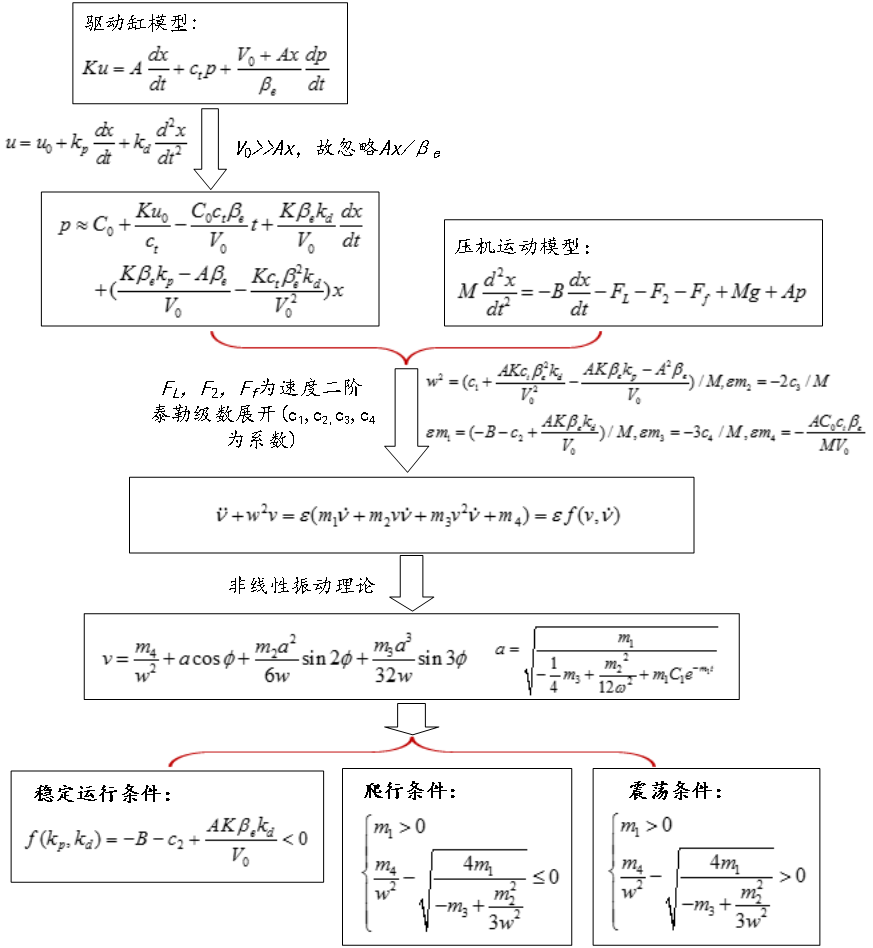

(1)揭示了重型装备低速运行时的非线性动力学行为

开发了重型装备极低速驱动系统,揭示了非线性动力学特性规律,发现了液压非线性和摩擦非线性是影响低速稳定性的关键因素。

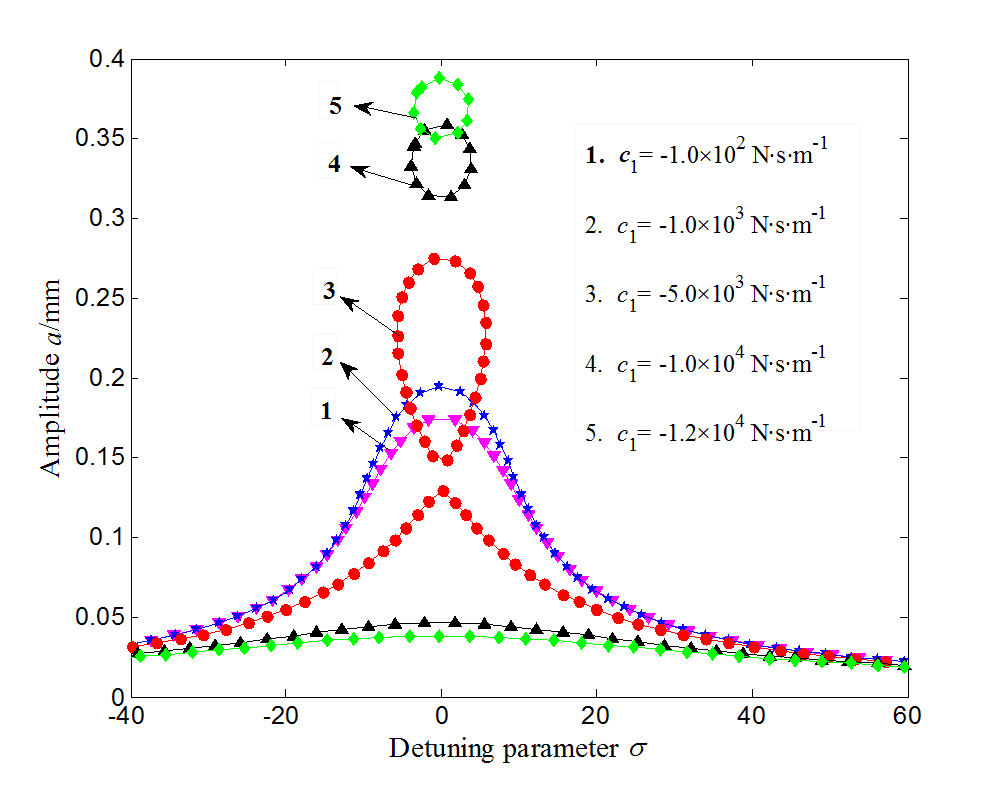

a)液压刚度的影响 b)摩擦力的影响

主共振情况下模锻压机的幅频特性

a)液压刚度的影响 b)摩擦力的影响 组合共振的幅频特性

亚谐共振的幅频特性

(2)揭示了重型装备极低速运行的稳定性条件

l建立了复杂锻件成形全过程的负载力模型

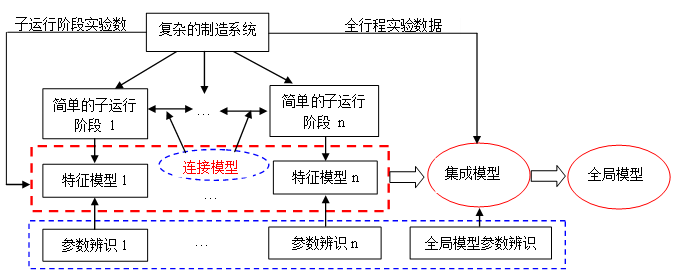

根据变形特征将锻造过程分为多个子阶段并分别建立负载模型,根据连续性条件实现模型集成并在线辨识模型参数,获得了全过程负载模型。

揭示了低速成形过程装备稳定运行条件

结合负载力模型及低速摩擦力模型,建立了重型装备运行过程的非线性模型,掌握了大型装备低速运行规律,揭示了低速稳定运行、震荡与爬行的条件。

低速成形过程压机速度的理论解与稳定运行条件

(3)提出了重型装备低速成形过程的自适应鲁棒控制策略

采用不同的控制器分别控制机液耦合子系统和电液耦合子系统,对非线性摩擦进行补偿,利用非线性干扰观测器跟踪误差和扰动,提出了自适应鲁棒控制策略,实现了0.005mm/s的极低速稳定运行。

带有补偿器和子控制器的鲁棒自适应控制

2.提出了大型锻件成形过程的变速率控制与混合同步平衡控制方法

为了实现锻压过程大行程变速率平稳驱动,提出了锻压过程鲁棒建模与控制方法,建立了混合同步平衡控制策略,实现了锻压全过程的高精度运动控制。

(1)提出了锻件成形全过程的建模方法

把运行过程分成多个局部子段并分别建模,通过加权连接局部模型以构建全局模型,实现了全锻造过程预测。

全行程建模方法 基于在线极限学习机的近似逆控制方法

(2)提出了锻件成形过程的变速度稳定控制方法

提出了基于在线建模的近似逆控制方法:将逆控制器设计与在线建模相结合,提出了在线极限学习机的近似逆控制方法,实现了时变系统精确控制。

(3)提出了锻件成形过程的混合同步平衡控制策略

为了平衡制造过程的偏载,提出了从缸跟踪领缸的混合同步控制策略:同步缸压差值较小,采用被动平衡方法以提高精度;压差值突变或超限时,以提高纠偏响应速度为目标,采用“主动+被动”结合的混合同步控制方法。实现了同步误差<1.5mm/m。

3.提出了制造过程工艺与装备耦合的建模方法与高性能成形控制技术

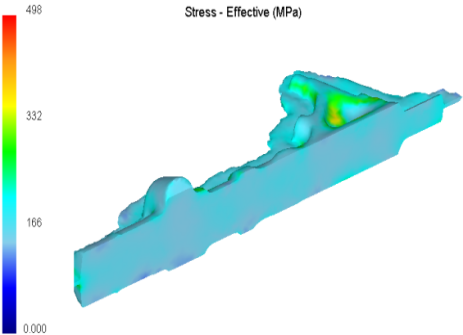

(1)提出了“装备运行-材料成形”过程耦合的多学科建模方法

针对重型装备的超静定冗余结构,提出了“以柔代刚、以力代副、独立约束”的建模方法,建立装备多体动力学模型,实现“装备运行-材料成形”实时耦合分析,预测锻件应力分布,优化工艺参数。

“装备运行-材料成形”耦合的多学科集成模型与计算

(a) 800MN压机的实时应力分布 (b)起落架锻件实时应力分布

实时耦合分析获得的装备与锻件应力分布

(2)基于力-位移协同控制的起落架外筒锻件整体成形制造

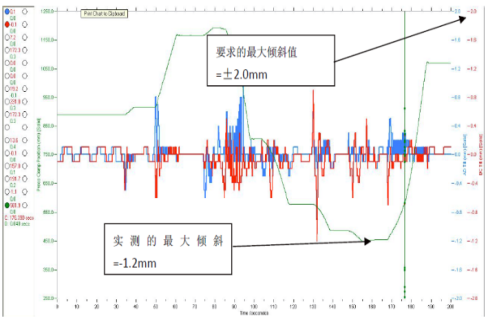

结合“工艺与装备”耦合模型,提出了力-位移协同控制策略。应用于800MN模锻压机,完成了起落架外筒等锻件制造,晶粒度达到8级,锻件低倍流线随形。压机驱动平稳,速度切换时快速回复稳定;活动横梁最大倾斜量1.2mm(要求<2.0mm),平衡精度0.12mm/m(要求<0.2mm/m)。

起落架外筒模锻过程 起落架外筒终锻件 起落架外筒锻件的流线随形

压机活动横梁最大倾斜量

4、成果影响与工业应用

发表SCI论文72篇,获国家授权专利33项,获国家自然科学二等奖1项,国家科技进步二等奖1项,省部级特等奖1项、一等奖2项。

成果应用于800MN模锻压机、300MN模锻压机与125MN挤压机的运行控制与构件制造,显著提升了装备运行精度与性能。800MN模锻压机的制造载荷最高达950MN,实现了优异的速度、压力和位置控制精度,达到世界领先水平;完成了C919起落架外筒、大运斜支柱、燃气轮机涡轮盘等关键锻件制造,第三方检测表明其各项性能指标充分达到技术要求,断裂韧性提高37%以上。